Sprężarki klimatyzacji na czynnik chłodniczy R744

Czynnik chłodniczy R744 (CO2) to ekologiczna alternatywa w klimatyzacji samochodowej, stosowana przez Mercedes-Benz (E-Klasa W213, S-Klasa W222 i C217) oraz Audi (A8/S8 D5). Mercedes jako pierwszy wprowadził tę technologię w 2016 roku, początkowo w silnikach Diesla, a rok później w wersjach AMG.

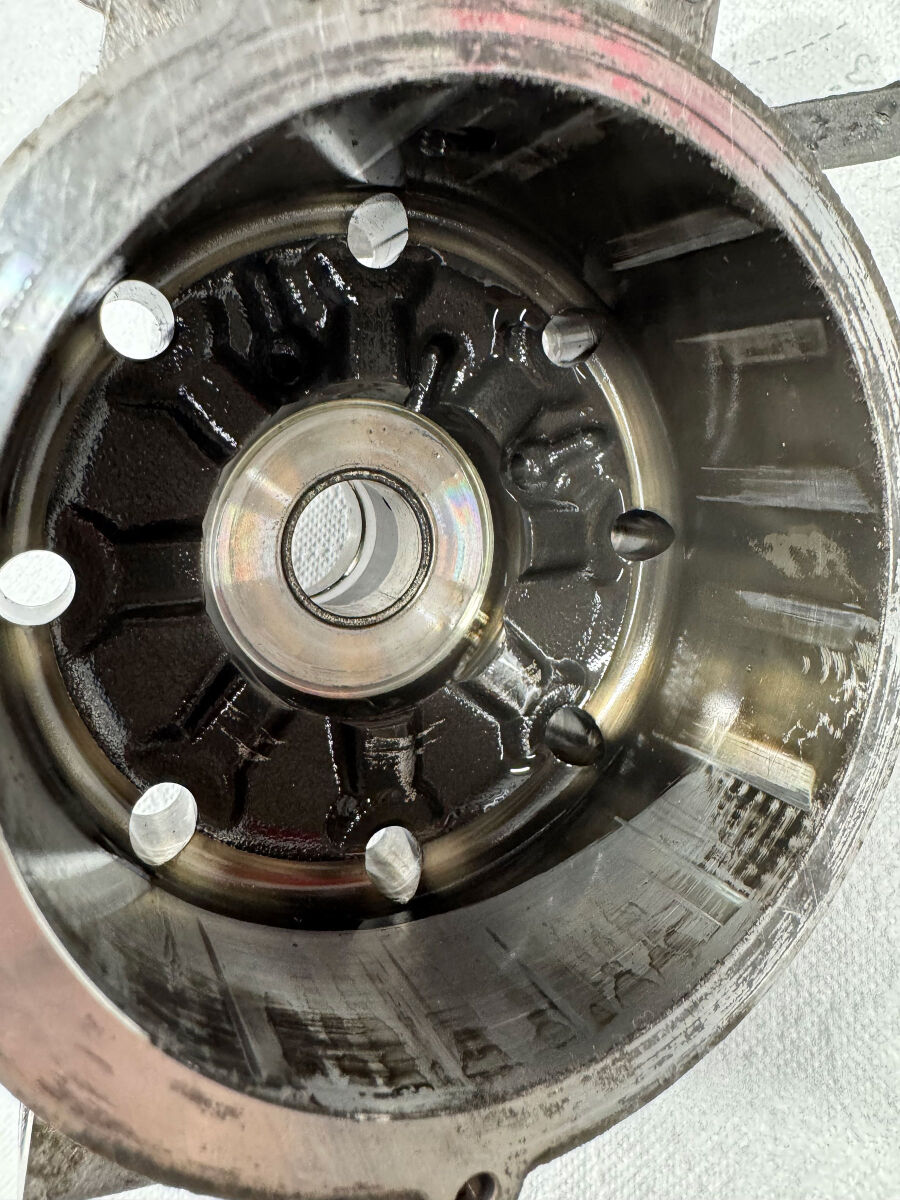

Kompresory na R744 od firm Sanden (Mercedes) i Denso (Audi) muszą wytrzymywać ekstremalne ciśnienia rzędu 110-130 bar, co wymaga specjalnej konstrukcji. Obudowa została potrójnie wzmocniona, zmodyfikowano tłoki i wałek napędowy, a kluczowym elementem jest uszczelnienie czołowe wykonane z dwóch elementów stopu węglika.

Po regeneracji około tysiąca sprężarek R744 w naszej firmie możemy potwierdzić: największym problemem jest właśnie uszczelnienie czołowe, które odpowiada za większość awarii. Dodatkowo zużycie mechaniczne tłoków, krzywki wałka i cylindrów prowadzi do powstawania osadu, który miesza się z olejem i przyspiesza uszkodzenia kompresora.

Dlatego nasz proces regeneracji obejmuje wyłącznie oryginalne części oraz modyfikowane uszczelnienia czołowe, które testowaliśmy przez kilka lat. Na każdą regenerację udzielamy 2-letniej gwarancji.

Sprężarki klimatyzacji na czynnik chłodniczy R744

Obecnie zastosowanie czynnika chłodniczego R744 w klimatyzacji samochodowej możemy znaleźć u dwóch czołowych europejskich producentów samochodów, jest to Mercedes Benz który wykorzystuje czynnik R744 w Modelach E Klasa W213 produkowanych w latach 2016r-2023r, w S klasie W222 produkowanej w latach 2013r-2020r, jaki i również w S Klasie w odmianie Coupe C217 produkowanej w latach: 2014r-2020r. Kolejnym producentem samochodów osobowych z klimatyzacją w której stosowano czynnik chłodniczy R744 jest Audi w Modelu A8/S8 D5 produkowane od 2017r.

Mercedes jako pierwszy zaczął stosowanie CO2 w swoich układach klimatyzacji, głównie w silnikach Diesla od 2016r oraz w silniku benzynowym w odmianie AMG od 2017r. Sercem w układzie klimatyzacji jest oczywiście kompresor klimatyzacji, oba koncerny z Niemiec zdecydowały się na sprężarki znanych Japońskich firm które od wielu lat produkują elementy układu klimatyzacji jak i wiele innych kluczowych podzespołów stosowanych w motoryzacji, koncern ze Stuttgartu postawił na sprężarki Firmy Sanden, natomiast Audi zdecydowało się na kompresory firmy Denso.

Obie firmy przystosowały dotychczas produkowane sprężarki tak aby spełniały wyśrubowane wymogi do pracy w układzie z R744, niestety te wyśrubowane wymogi oraz fakt iż jest to dość nowe rozwiązanie w układach klimatyzacji do aut osobowych stanowiło wyzwanie, oraz sprawiło nie lada problemy aby zapewnić trwałe i bezproblemowe działanie sprężarek jak i całego układu klimatyzacji. W 2017r pierwszy raz nasza firma miała styczność właśnie z tym kompresorem i od tego czasu wykonaliśmy regenerację około tysiąca sprężarek na CO2, i dzięki temu mogliśmy przeanalizować bardzo dokładnie wykonanie, trwałość oraz wady jak i zalety tych właśnie sprężarek.

Sprężarka klimatyzacji wykonana jest z Duraluminium czyli aluminium wraz z domieszką innych metali jest to powszechne rozwiązanie stosowane w klimatyzacji od dekad lecz aby taka sprężarka mogła wytrzymać ciśnienia rzędu nawet 110-130 bar bo tyle jest potrzebne do prawidłowej pracy układu z czynnikiem R744 musi być do tego przystosowana dlatego wykonanie takich sprężarek przypadło właśnie inżynierom z Japonii.

Kompresor na CO2 różni się od kompresorów na standardowe czynniki chłodnicze stosowane w układach klimatyzacji samochodowej, mowa o czynnikach R134A oraz nowszym 1234YF przede wszystkim kilkoma kluczowymi aspektami. Należy również zaznaczyć że obaj producenci sprężarek Firma Sanden Oraz Denso wybrali dość podobne rozwiązania techniczne różniące się tylko w kilku miejscach, czasem małymi detalami.

Grubość elementów obudowy kompresora została zwiększona 3 krotnie, zmodyfikowano ilość tłoków oraz ich rozmiar aby przystosować je do pracy właśnie pod wysokim obciążeniem, wałek napędowy oraz krzywka wałka również zostały zmodyfikowane o ile firma Sanden w tym aspekcie zmieniła tylko ilość materiału użytego do jego produkcji względem kompresorów na standardowe czynniki to firma Denso wykonała całkowicie nowy wałek napędowy wraz z krzywką.

Uszczelnienie korpusu również zostało zmodyfikowane na potrzeby wysokiego ciśnienia i o ile uszczelki korpusu dają sobie radę z takim ciśnieniem, to nie można tego samego powiedzieć o uszczelnieniu wałka kompresora które przysparza bardzo dużo problemów. Uszczelnienie w kompresorach na CO2 jest dużo bardziej skomplikowane niż w standardowych sprężarkach ponieważ musi wytrzymać ogromne ciśnienie, dlatego zostało wykonane z dwóch elementów stopu węglika, które podczas pracy do siebie przylegają i uszczelniają wałek.

Podobne rozwiązanie było już stosowane od lat 70-tych lecz było wykonane z innych materiałów i przystosowane do innych ciśnień w sprężarce. Po analizie wszystkich napraw jakie wykonaliśmy możemy stwierdzić że to właśnie uszczelnienie czołowe jest przyczyną największej ilości awarii tych kompresorów, oczywiście występują też inne lecz w dużo znacznie mniejszym stopniu.

W sprężarkach tych znajdziemy pozostałe elementy które nie różnią się znacznie od powszechnych zastosowań w klimatyzacji, takie jak sprzęgło elektromagnetyczne czy elektrozawór który steruje pracą kompresora do ich wykonania oraz pracy nie można mieć zastrzeżeń.

Kolejną rzeczą o której należy wspomnieć jest zużywanie się elementów mechanicznych takich jak tłoki, krzywka wałka oraz samych cylindrów kompresora. Oczywiście zużycie wspomnianych części doprowadza do powstania osadu który miesza się z olejem i doprowadza do nieprawidłowego działania podzespołów sprężarki, wynikiem tego mamy przyspieszone awarie kompresora po zaledwie kilku latach pracy.

Ze względu na dużą ilość wykonanych napraw tych właśnie sprężarek oraz fakt że nasza firma udziela 2 letniej gwarancji na wykonaną usługę regeneracji cały proces regeneracji został starannie przygotowany, stosujemy wyłącznie oryginalne podzespoły. Samo uszczelnienie czołowe, o którym wspominaliśmy wcześniej w naszym artykule, jest przez naszą firmę modyfikowane tak aby zminimalizować ryzyko wystąpienia kolejnej awarii oraz dzięki wieloletniemu doświadczeniu ulepszamy je tak aby były bardziej odporne na uszkodzenie.

Testowaliśmy uszczelniacze czołowe które są dostępne od niedawna, lecz są to jedynie zamienniki które na dzień dzisiejszy nie są wykonane tak precyzyjnie i prawidłowo aby mogły działać bezproblemowo co najmniej 24 miesiące dlatego stosujemy nasze rozwiązanie które dopracowywaliśmy przez kilka lat.

W samym układzie klimatyzacji a mianowicie jego pozostałych elementach takich jak skraplacz osuszacz, mowa o oryginalnych podzespołach, sporadycznie dochodzi do uszkodzeń mechanicznych. W większej ilości usterek o których można wspomnieć jest pękanie przewodu co prowadzi do rozszczelnienia klimatyzacji po stronie niskiego ciśnienia czyli po tak zwanej niskiej stronie, przyczyn może być kilka, staramy się wraz z naszymi partnerami dogłębniej zbadać problem, o wynikach naszych konsultacji i przemyśleń poinformujemy w późniejszym czasie.